Графен: настоящее на параллели с будущим.

В настоящее время

повышенным интересом в научном мире обладает не так давно открытый элемент -

Графен (Cn), состоящий из одного слоя атомов. Он имеет все шансы

стать основным элементом для будущих наноэлектрических устройств, которым 50

лет назад стал кремний. Высокая проводимость, теплопроводность и прочность,

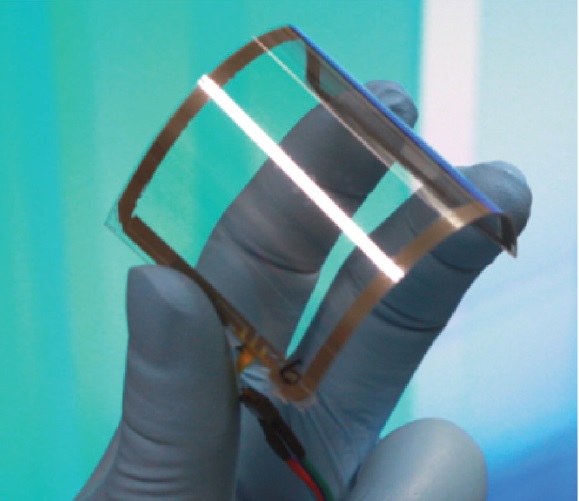

определила сферы его применения: солнечные батареи и аккумуляторы. Опытным путем уже доказано, что время зарядки аккумуляторов

емкостью до 2500 мАч можно снизить до 90 секунд. Кроме того, графен не только хорошо проводит ток, но является

прозрачным как стекло и гибким материалом, что позволяет использовать его при

производстве дисплеев, где он сможет заменить дорогой оксид индия-олова (ITO),

который используется также в солнечных батареях. Электроны перемещаются по графену почти в 100 раз быстрее, чем по

кремнию, который является в настоящее время основным материалом при

производстве процессоров. Тем самым, если использовать графен при изготовлении

компьютерных компонентов, то это сделает ПК значительно более производительными. Он так же найдет свое применение в опреснении соленой

воды, есть вероятность, что фильтр будет представлять из себя графеновую

мембрану, с мельчайшими отверстиями, которые не будут пропускать частицы соли.

Тем самым произойдет удешевление процесса преобразования морской воды в

пресную. И интересным моментом является то, что процесс выращивания графена не

требует производственных масштабов и крупногабаритных установок, вполне

достаточно лабораторных условий и CVD печи химического осаждения из паровой

фазы. Именно этот метод получения графена является в настоящее время наиболее

перспективной технологией для массового производства благодаря своей простоте и невысокой

стоимости. При этом он позволяет производить монослойный графен больших

размеров.

Одним из ведущих

мировых производителей лабораторных CVD

систем является американская компания MTI corporation, которая предлагает прекрасное оборудование по

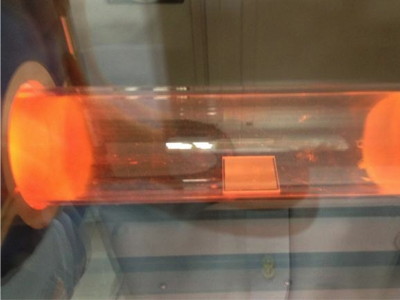

доступным ценам. Типовым устройством получения графена является трубчатая CVD печь с функцией скольжения (рис.1), что позволяет

производить быстрый нагрев до 1500оС (рис.2) и

охлаждение тонкого слоя выращенного графена на медной или никелевой фольге.

CVD технология

представляет из себя осаждение тонких пленок на подложки из паровой фазы

посредством химических реакций. В процессе осаждения из паровой фазы, несколько

химически активных газов подаются в реактор с помощью специальной системы

подачи газа, которая благодаря клапанам и регуляторам расхода, управляет

скоростью подачи газов и соотношения смеси. Нагреватели, обеспечивающие высокие

температуры, размещены вокруг реактора. В итоге, побочные продукты реакции и

непрореагировавшие газы удаляются из системы подачи насосом.

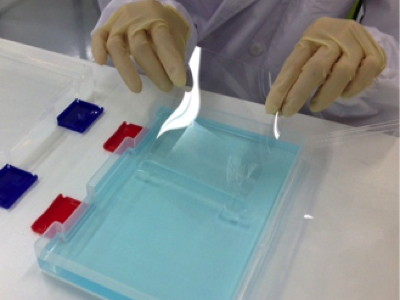

Рис.2 Процесс нагрева CVD печи Рис.3 Медная подложка помещенная в кварцевую трубку Рис.4 Образец помещенный на центрифугу

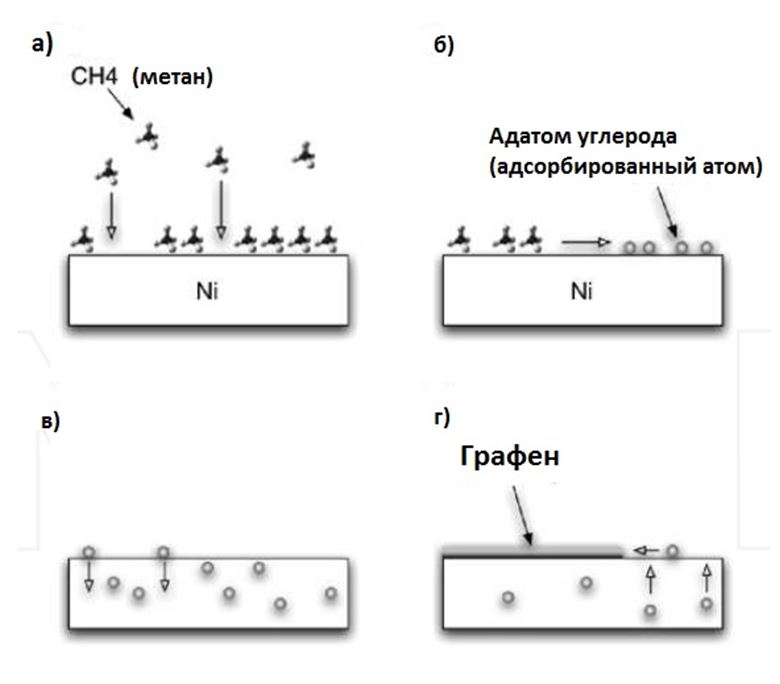

Первый успешный процесс осаждения был произведен используя в качестве катализатора Никель, полагаясь на его хорошо известные каталитические свойства в процессе выращивания углеродных нанотрубок (УНТ). Принципиальная разница между выращиванием графена и УНТ, заключается в значительном уменьшении парциального давления, что необходимо для низкой скорости роста графена в виде субнанометровой пленки, т.к. высокие темпы роста приводят к переосаждению. На (рис.8) представлена наглядная схема процесса роста графена на никелевой фольге.

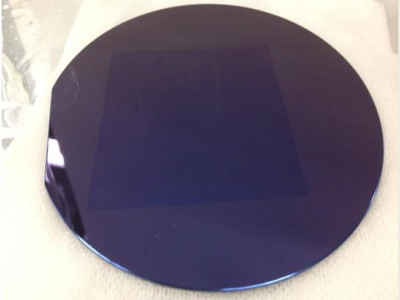

Рис.5 Медная фольга с графеном сушится. Рис.6 Очистка образца в деионизированной воде Рис.7 Графен на подложке SiO2

Более успешным оказалось использование меди в качестве катализатора. Она допускает почти нулевой распад углерода даже при 1000°С. В результате, атомы углерода образуют слой графена на поверхности меди прямо в процессе роста. Данный способ предполагает наиболее легкий контроль осаждения графена, учитывая тот факт, что скорость охлаждения на последнем шаге не влияет на толщину графена. Так же есть возможность примерной оценки необходимого количества газа для получения однослойного графена при определенной температуре и давлении. Стоит отметить, что графен выращенный на меди, обладает наиболее лучшей однородностью, в отличие от выращивания на никеле.

Кроме того, никель и кобальт поглощают больше углерода, нежели медь, что приводит к переизбытку углерода на фольге, который кристаллизируется на отдельные части графита, вместо образования однослойного графена. По этой причине, перед процессом осаждения, никелевую или кобальтовую фольгу помещают на кремниевую подложку. Таким образом, использование меди значительно упрощает CVD процесс и обеспечивает более высокую надежность.

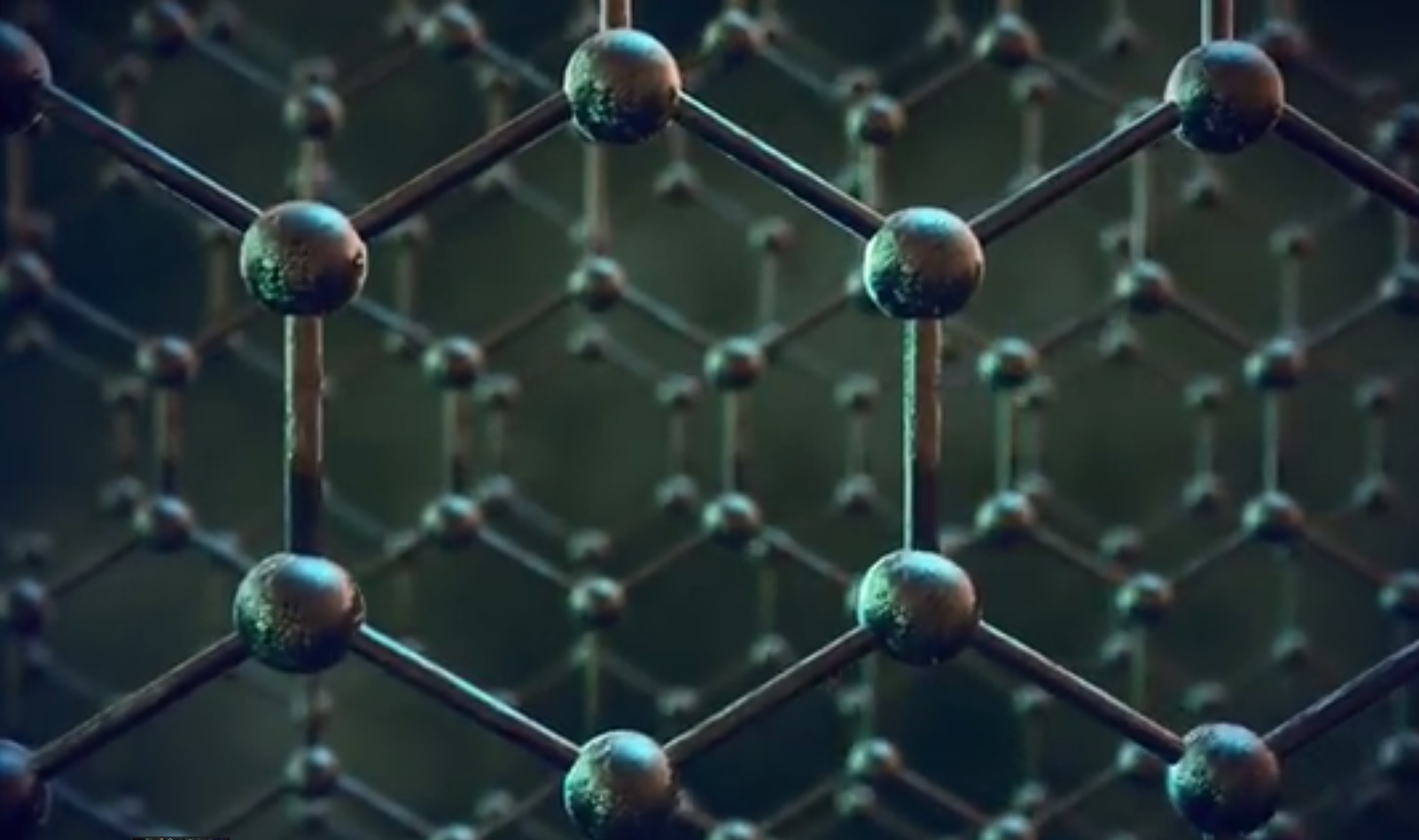

рис.8. Процесс

роста графена на никелевом катализаторе. а) Рассеивание

молекул метана и их адсорбция. б) Распад метана на

углеродные адатомы на поверхности Ni. в) Рассеивание адатомов углерода. г) Образование

графена обусловленное стремительным возвратом атомов углерода на поверхность

Никеля при низкой температуре. |

Рис.9 Структура графена

В настоящее время ученые разрабатывают более сложные методы и принципы получения графена еще более высшего качества. Один из методов заключается в обработке медного катализатора перед процессом химического осаждения. Для уменьшения каталитической активности, предполагается его химическая обработка, которая увеличит размер зерна и изменит морфологию поверхности меди, что облегчит процесс роста графена, который так же будет обладать меньшим количеством дефектов. Данные исследования займут достаточно продолжительное время, в течение которого, ученые найдут способ изменения структуры графена для различных целей его применения. К примеру, для эффективного использования при производстве суперконденсаторов, «вечных» флеш-карт, которые будут хранить информацию долгое время, в отличие от сегодняшних, которые за 10 лет теряют половину записанной информации, в то время как графеновый аналог лишь 8%. При использовании графена в датчиках камер, их светочувствительность увеличивается в тысячу раз, но энергии тратится гораздо меньше.

В заключение, хочется еще раз отметить, что получение столь универсального элемента, способного продвинуть настоящие технологии на новый инновационный уровень, не требуются производственные масштабы и крупные инвестирования.

Рис.10 Система PECVD – OTF-1200X-4CLV-PE-UL. Производитель: MTI corporation